解决方案

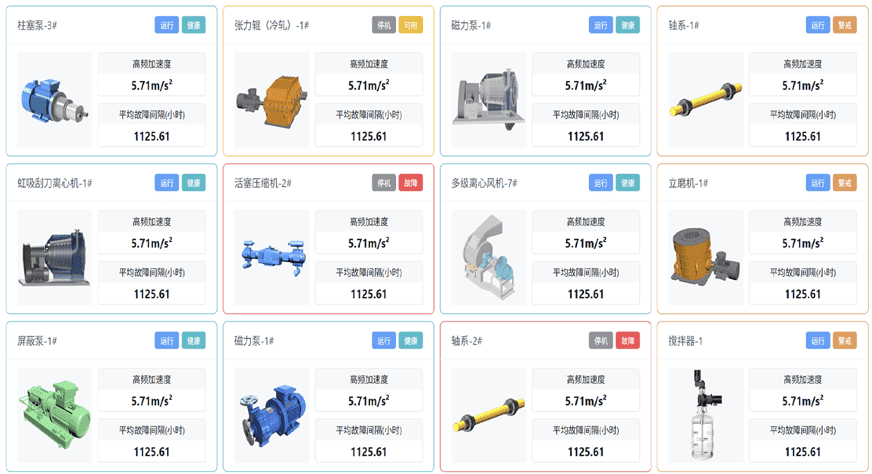

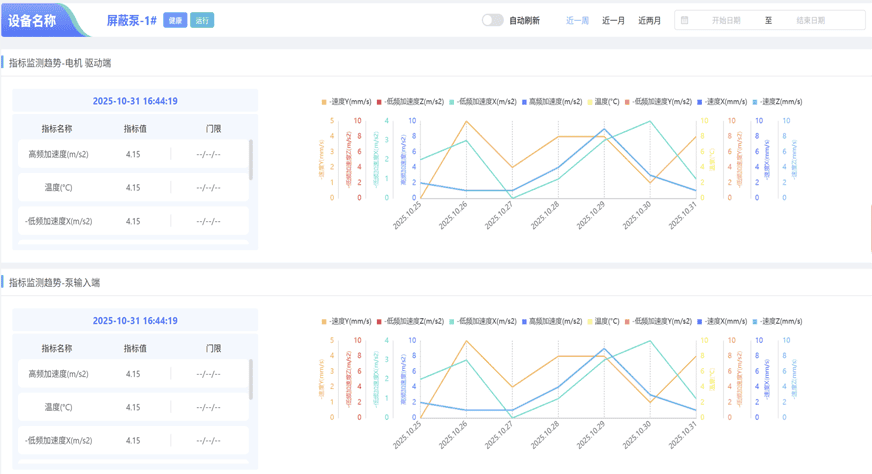

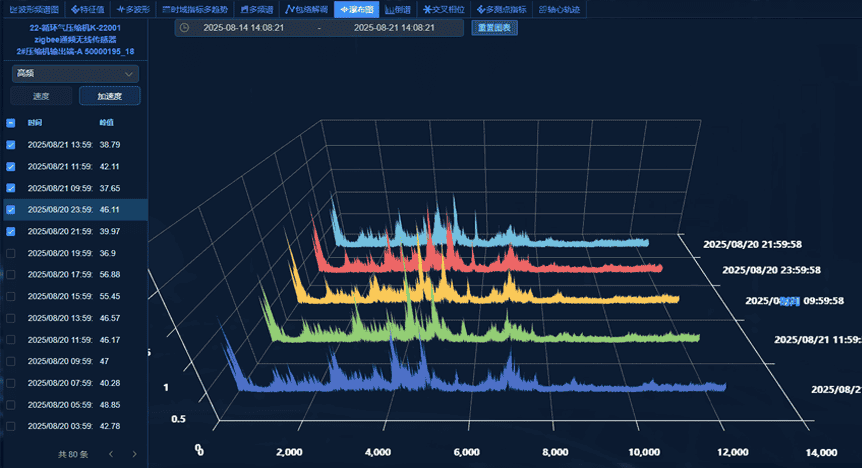

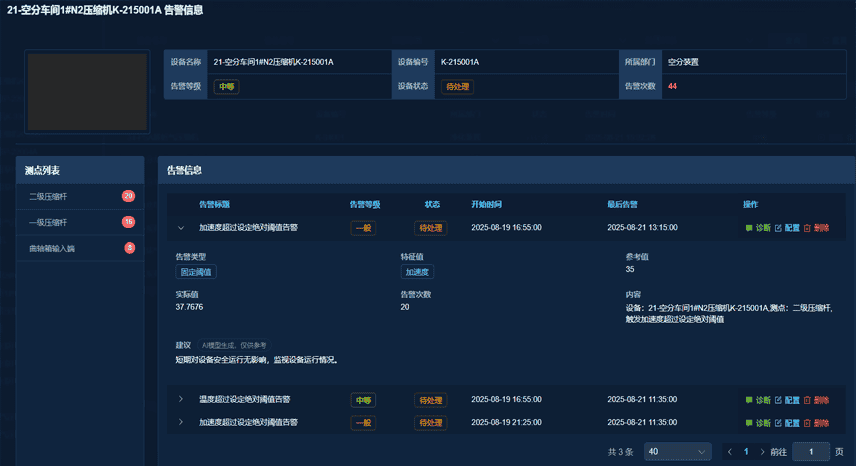

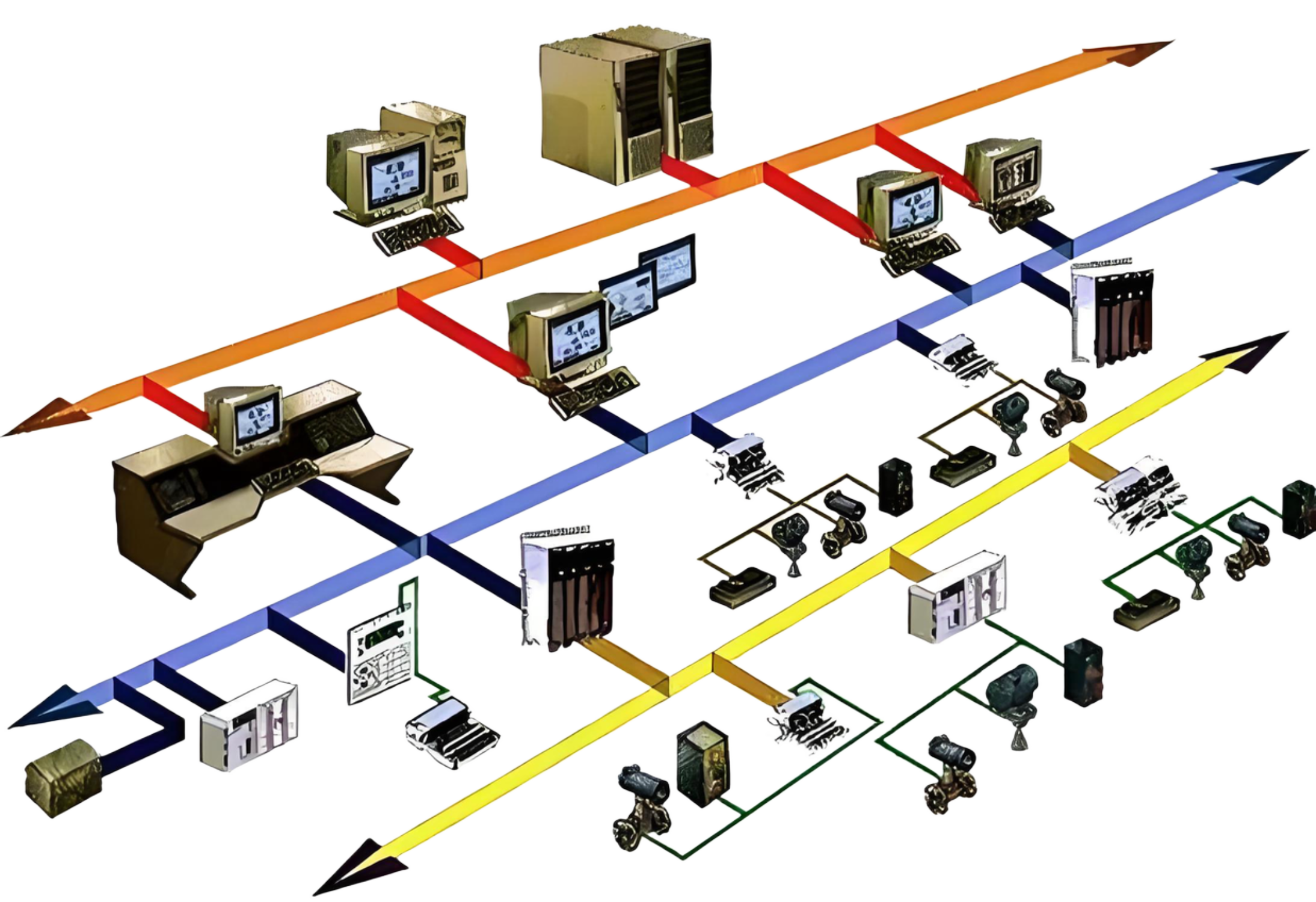

关键机泵状态监测解决方案

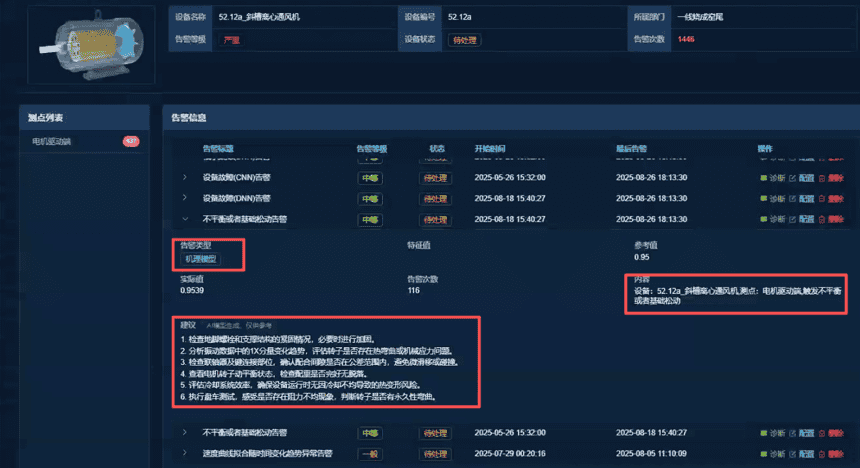

关键机泵状态在线监测系统,根据应急管理部关于《“工业互联网+危化安全生产”设备完整性管理与预测性维修系统系统建设应用指南(试行)》的要求,以“提升设备可靠性,提升设备安全运行水平,控制设备风险,降低维护成本,延长设备使用寿命”为原则,通过先进的预测性维修与故障诊断技术、可靠性评估与预测技术等判断设备的状态,识别故障的早期征兆,对故障部位及其严重程度生成故障预判,并根据诊断预知结果,生成检维修建议措施。

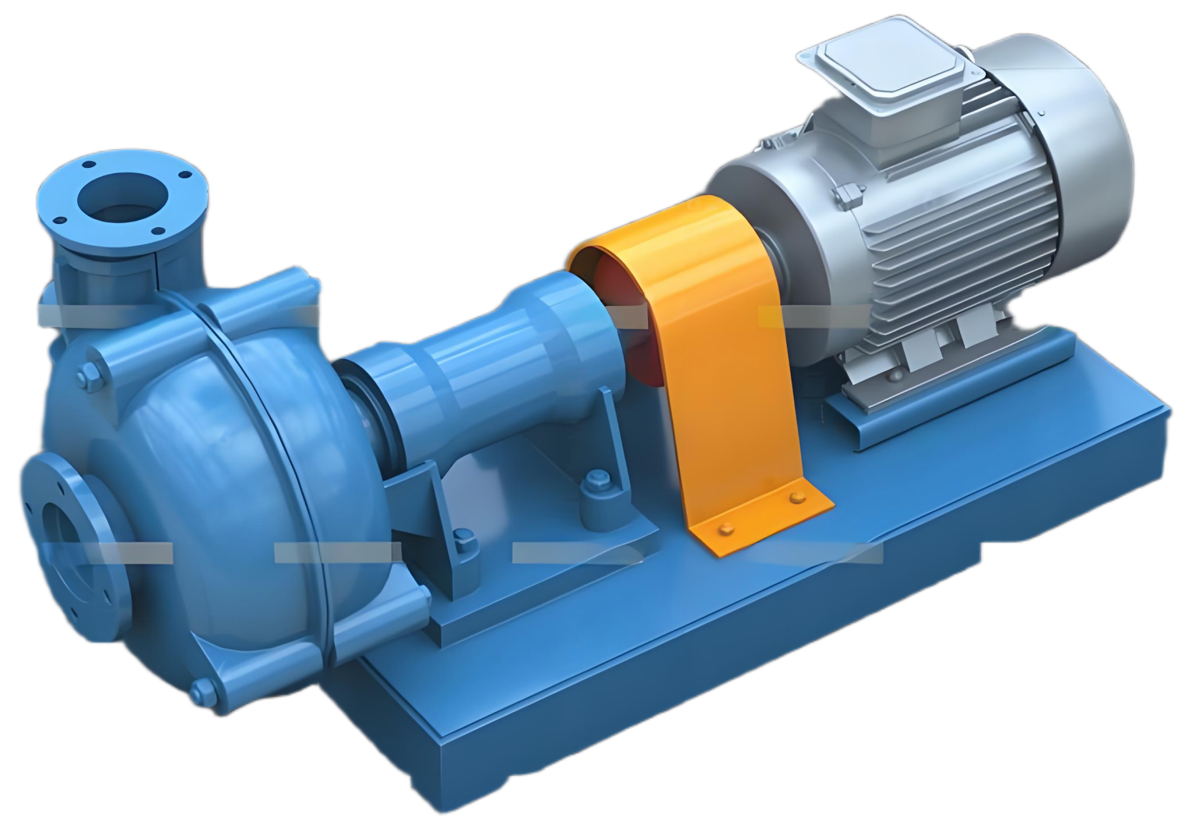

磁力泵

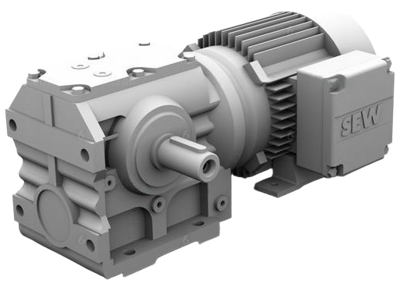

电机

屏蔽泵

机泵

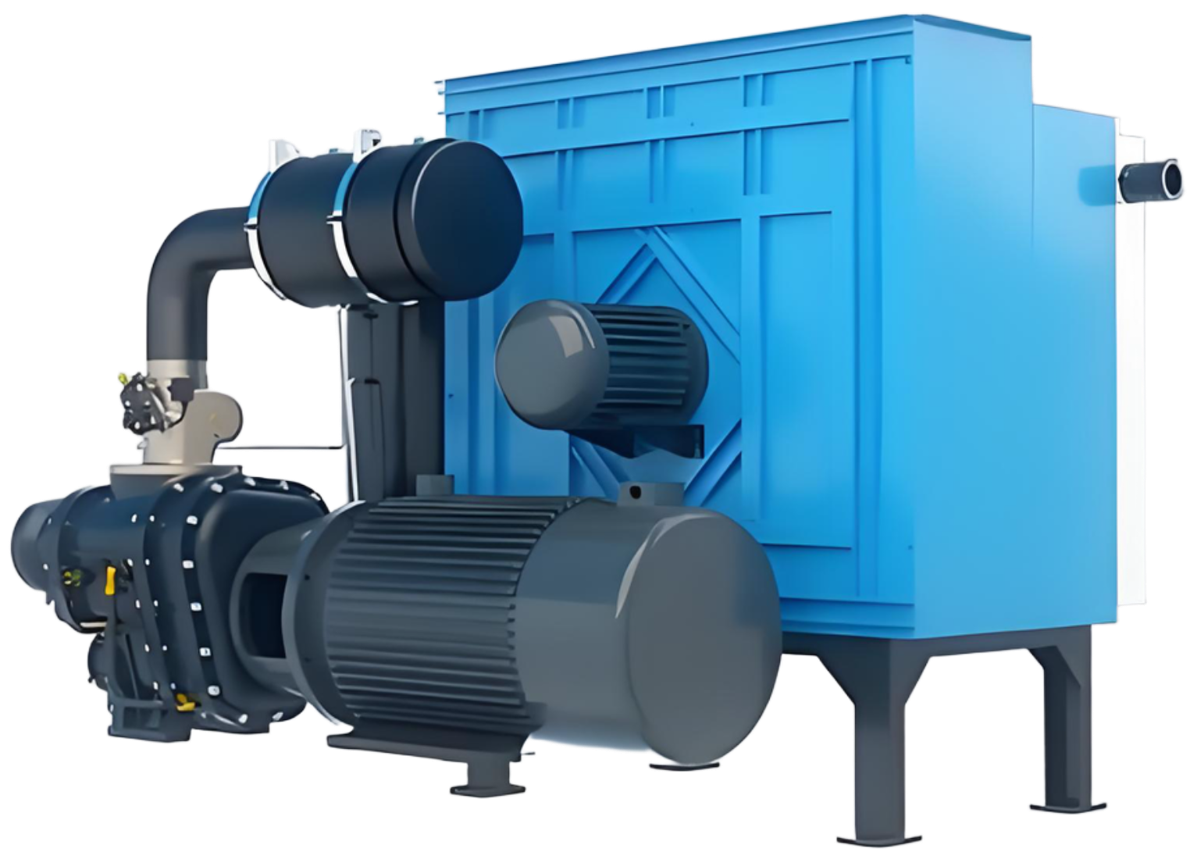

压缩机