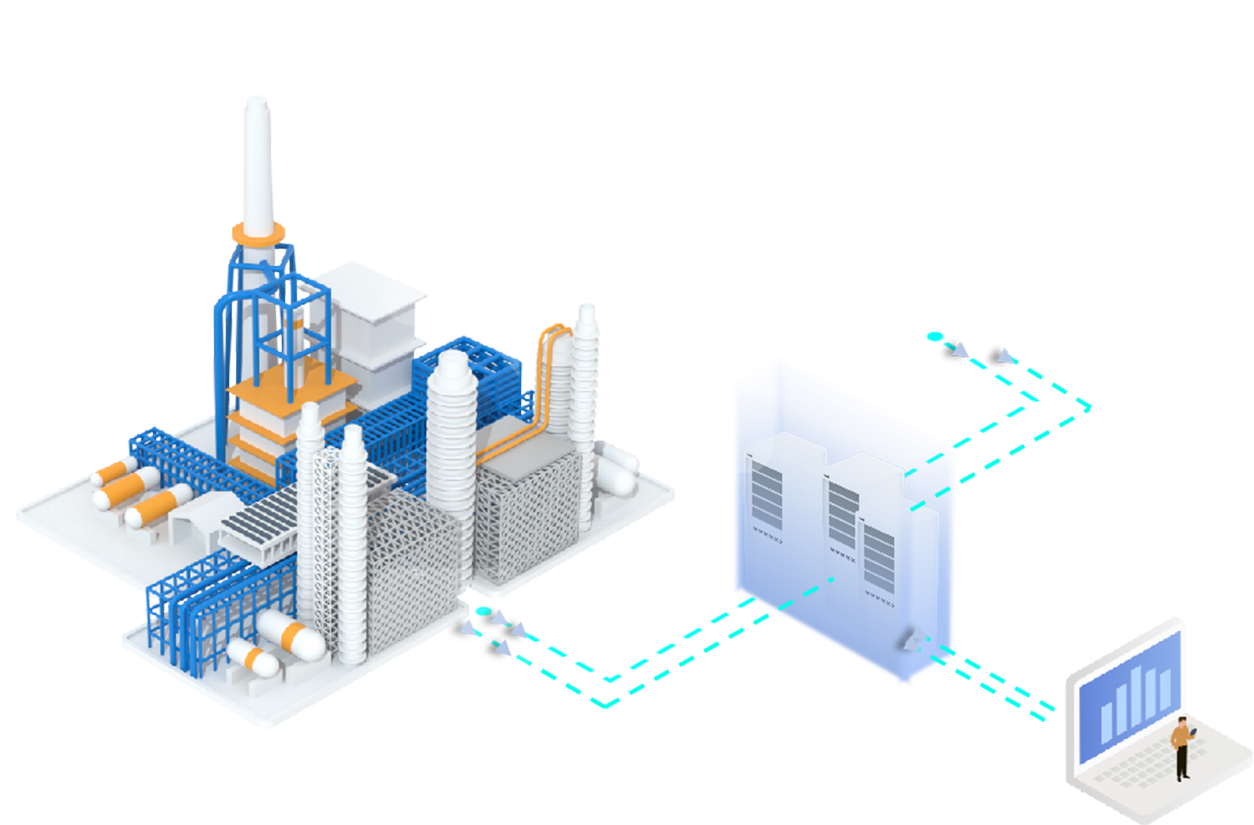

工艺报警优化管理系统,符合应急管理部关于《“工业互联网+危化安全生产”工艺生产报警优化管理系统建设应用指南(试行)》的要求,以“提高报警质量、降低干扰负担”为目标,通过构建数字化平台,企业可实现报警数据的实时采集、集中监控、趋势分析和预警研判,显著提升报警处理的智能化水平与响应能力。

工艺生产报警优化

档案基础信息 报警点档案 报警知识库 报警优先级 阈值管理 报警类型 通知策略 报警分组 分级推送 报警反馈 报警监测

统计分析 报警KPI 平均报警率 报警平稳率 报警处置率 重复报警 常驻报警 闪烁报警 相关性分析 报警次数排名、占比、报表

报警优化 优化推荐 报警死区 报警抑制 报警搁置 多工况报警 对工况优化 动态报警 变更审批 阈值对比

基础功能 系统登录 可视化看板 功能权限 数据权限 用户权限 账号管理

数据源

DSC GDS SCARDA SIS PLC

企业痛点

滋扰报警

重复报警

间歇报警

陈旧报警

关联报警

瞬闪报警

- 报警泛滥,误报频发:无效报警淹没关键信号,操作员深陷误报漩涡。

- 处置随意,流程断裂:报警处理依赖人工判断,响应动作无规范、无跟踪,流程不闭环,事后无法有效回溯及责任追踪。

- 信息孤岛,分析无力:报警数据分散,缺乏集中管理与统计分析手段,难以识别高频问题和趋势隐患,管理层难以据此做出决策。

- 工具缺失,绩效空转:报警工作效果无法量化评价,激励与问责机制缺失,无法实现闭环改进。

- 合规高压,如履薄冰:随着国家对危化企业智能化监管力度加大,企业现有手段难以满足新形势下的政策与合规要求。

系统功能

-

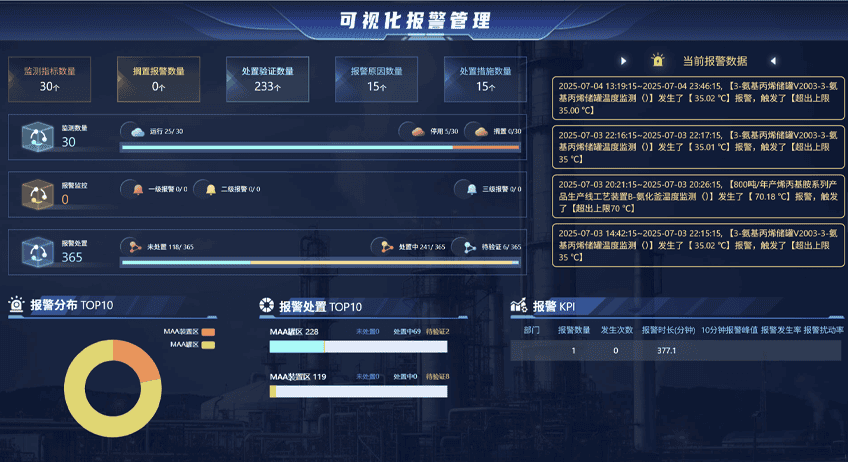

系统驾驶舱

汇聚并展示报警管理的核心数据指标和统计分析结果,全厂报警态势、关键指标与处理进度,一目了然,决策有据可依。

-

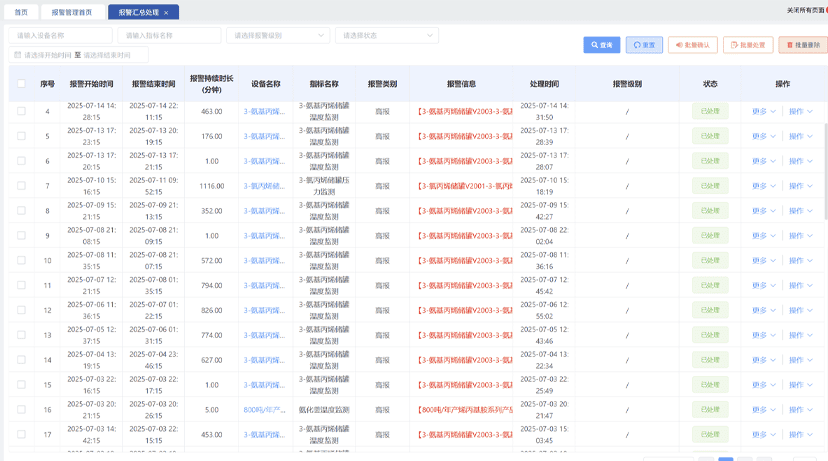

报警台账

自动归集所有报警信息,时间、点位、状态、处理记录完整可溯,聚焦于历史报警数据的分层管理与趋势洞察,构建多维度的报警信息管理体系。

-

流程化报警处理

实现报警响应、委派执行的核心环节,构建标准化、流程化的报警处置体系,提升企业对报警事件的响应效率与过程可控性。

-

报警分析和优化

运用大数据分析,对报警数据的规律识别、结构化归因和优化策略建议,实现报警信息从“记录型数据”向“治理型资产”的转化。

-

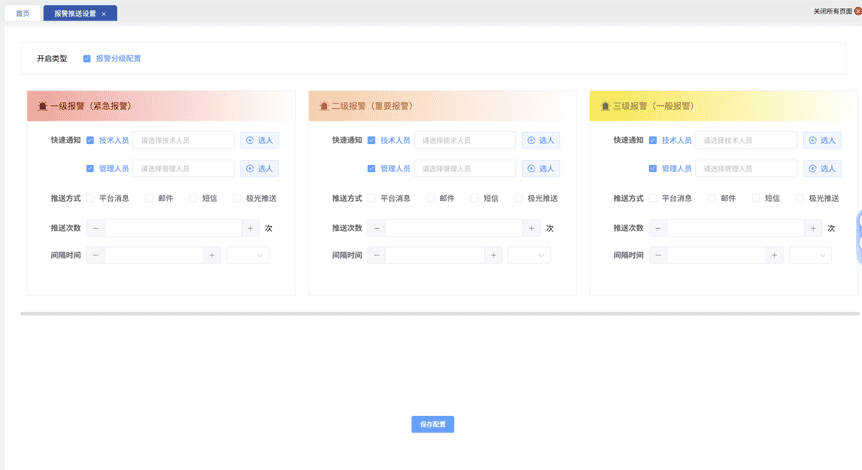

报警规则管理

灵活配置与管理报警参数及逻辑规则,适应工艺变化,提升参数及规则设置的合理性、一致性与可追溯性。

-

绩效指标评估

通过构建以“报警评估”与“报警处置响应”为核心的绩效指标体系,实现对报警管理执行效果的量化评估,强化问题发现与过程优化能力。

系统优势

-

01

安全壁垒更坚固

有效过滤误报与重复报警,让操作员聚焦真实风险,避免“警报疲劳”导致事故

-

02

运行效率大提升

显著降低无效报警干扰,减轻中控人员负担,提升异常工况处置效率

-

03

报警质量精细化

基于数据分析持续优化阈值与配置,消除无效报警,提升报警系统信度

-

04

事件回溯有支撑

完整记录报警数据与操作痕迹,为事故调查与责任清提供坚实证据链

-

05

合规管理更从容

系统建设与运行全面契合应急管理部等监管要求,有效化解合规风险

调度中心

调度中心 应用客户端

应用客户端 移动端

移动端